1.はじめに

今回は、レーザ焼入れでは出来ない事とトラブル事例について解説します。「レーザ焼入れってこんなことが出来て良い技術ですよ!」という事ばかり伝えてきました。しかし、レーザ焼入れという技術も完璧な技術ではなく、出来ない事もたくさんあります。また、やり方を間違えるとトラブルにもつながります。今回は、これらの事を正直に解説していきたいと思います。

2.レーザ焼入れでは出来ない事

2-1 レーザ焼入れはなんでも硬く出来る!?

レーザ焼入れでは、出来ない事の一つ目として、「カーボン量が少ない材質はレーザ焼入れといえども焼入れ出来ない」ということがあげられます。これは、熱処理においては基本的な事です。焼入れというものは、オーステナイト化温度から急冷することによってマルテンサイト変態が起こり、硬くなるというメカニズムです。カーボン量が少なければ、マルテンサイト変態が起こりにくいため、思うように硬くなりません。焼入れ硬化させるために必要なカーボン量は0.2%以上とも言われています。例えば、一般的に焼入れ材として良く使われているS45Cの場合、カーボン量は0.42〜0.48%含まれているため、レーザ焼入れをすれば、HRC60程度に硬化します。

次にSS400です。軟鋼ともいわれ、製造業では、最も多く出回っている鋼材です。SS400のカーボン量は0.15%以下とされ、カーボン量の規定が無いに等しい状態です。よって、SS400はカーボン量が保証されてないので、レーザ焼入れ後の硬さも保証されません。

次にSUS304です。オーステナイト系ステンレス鋼と言い、ステンレス鋼としては、最も多く流通しています。これも、SS400と同じようにカーボンが0.08%以下となっており、レーザ焼入れでは、硬化しません。

最後に一番勘違いが多い材質について説明します。SCM420です。はだ焼鋼とも言われ、一般的に浸炭焼入れなどに用いられる材質になります。表面層にカーボンを侵入、拡散させる浸炭焼入れをすれば、表面のカーボン濃度が上がるので、HRC60程度まで硬度は上昇します。しかし、レーザ焼入れでは、カーボンを侵入させないので浸炭焼入れのようにHRC60までは、上がりません。Table1にあるようにカーボン量は、0.18~0.23%となっており、SCM420に対して通常のレーザ焼入れをしても硬さは、HRC40〜45程度までしかあがりません。

【Tabel1 レーザ焼入れできない材質】

| 材質 | カーボン量 | 焼入れ可否 |

| S45C | 0.42〜0.48% | 〇 |

| SS400 | 0.15%以下 | × |

| SUS304 | 0.08%以下 | × |

| SCM420 | 0.18〜0.23% | △ |

以上のように、カーボンが入っていない材質に関しては、レーザ焼入れでも硬化させることはできません。

2-2 レーザ焼入れは歪まない!?

よく、「レーザ焼入れでは歪まない」という言葉が一人歩きします。この「歪まない」という言葉の意味合いにもよりますが、「1ミクロンも歪まない」という意味で使っているのか、「他の熱処理に比べて歪は少ない」という意味で使っているのかで、全然意味合いは違ってきます。レーザ焼入れの場合、正しいのは、後者の「他の熱処理に比べて歪は少ない」という意味が正しい使い方になります。よって、レーザ焼入れは、歪みはゼロにならないという事が正しい表現になります。

ここで、事例を紹介します。Fig.1のような長さ1000mm、厚み10mmのS45Cレールを左から右方向に片面のみ移動焼入れした時の熱処理後の歪量を高周波焼入れとレーザ焼入れで比較しました。高周波焼入れの歪量は28.0mmになりました。これは、治具などを使わず、フリーの状態で焼入れした結果、歪量28mmという大きな数字になってしまいました。ただし、治具などを用いて歪を抑えながら焼入れすれば、12mm程度まで歪を抑えることが出来ます。

次にレーザ焼入れの場合ですが、焼入れ後の歪は4mmとなりました。これも、高周波と同じくフリーの状態で焼入れした結果です。裏面焼入れなどをうまく組み合わせていくと0.5mmまで抑える事も可能です。以上のように、レーザ焼入れといえども歪はゼロにはなりません。焼入れする以上、必ずひずみというものは発生するということを知って頂けたらと思います。

2-3 レーザ光が届かない部分への焼入れ

(1)内径の壁面へのレーザ焼入れ

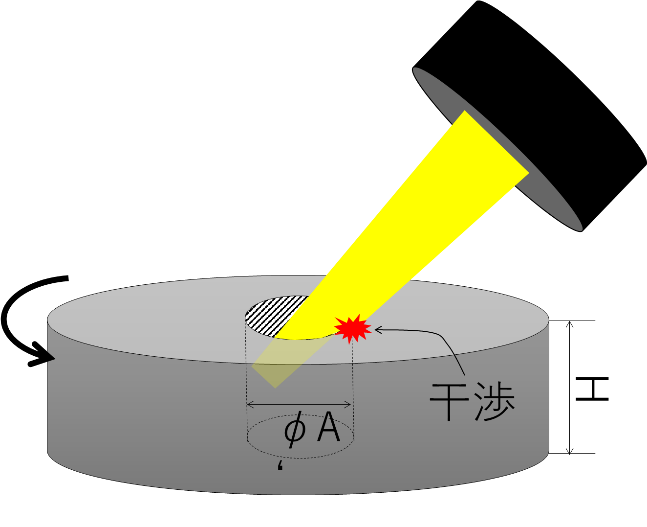

出来ない事として「内径の壁面焼入れ」があげられます。すべての内径壁面が焼けないのでは無く、内径壁面でもレーザ焼入れ方法を工夫することで、焼入れも可能となります。まずは、Fig.2のようにレーザ光を斜めに内径側面部に照射します。そして、ワークを回転させながら内径壁面部にレーザを照射します。この場合は、内径が大きいため、レーザ光が内径側面部全体に当たり、焼入れは可能です。

しかし、内径のサイズが小さいと、Fig.3のようにレーザの光は内径壁面まで届かず、端面部にレーザ光が干渉してしまいます。そのため、レーザ光が当たる端面部の温度が上昇してしまい、焼入れと関係ない所が焼入れ硬化してしまいます。

このような場合、内径壁面をどのようにして焼入れするのか?まずは、内径壁面に対して円周方向に焼入れする場合について説明します。内径壁面をレーザ焼入れする場合、大事な事として、先ほど紹介したように端面部にビームが干渉しないということと、内径壁面に照射されるレーザの角度がFig.4のように45°以内であることが重要になります。よって、内径壁面への円周方向へのレーザ焼入れにおいて、φA≧Hの式が成り立ちます。例えば、内径Aがφ100mmだった場合、長さHは100mmまで焼入れが可能ということになります。

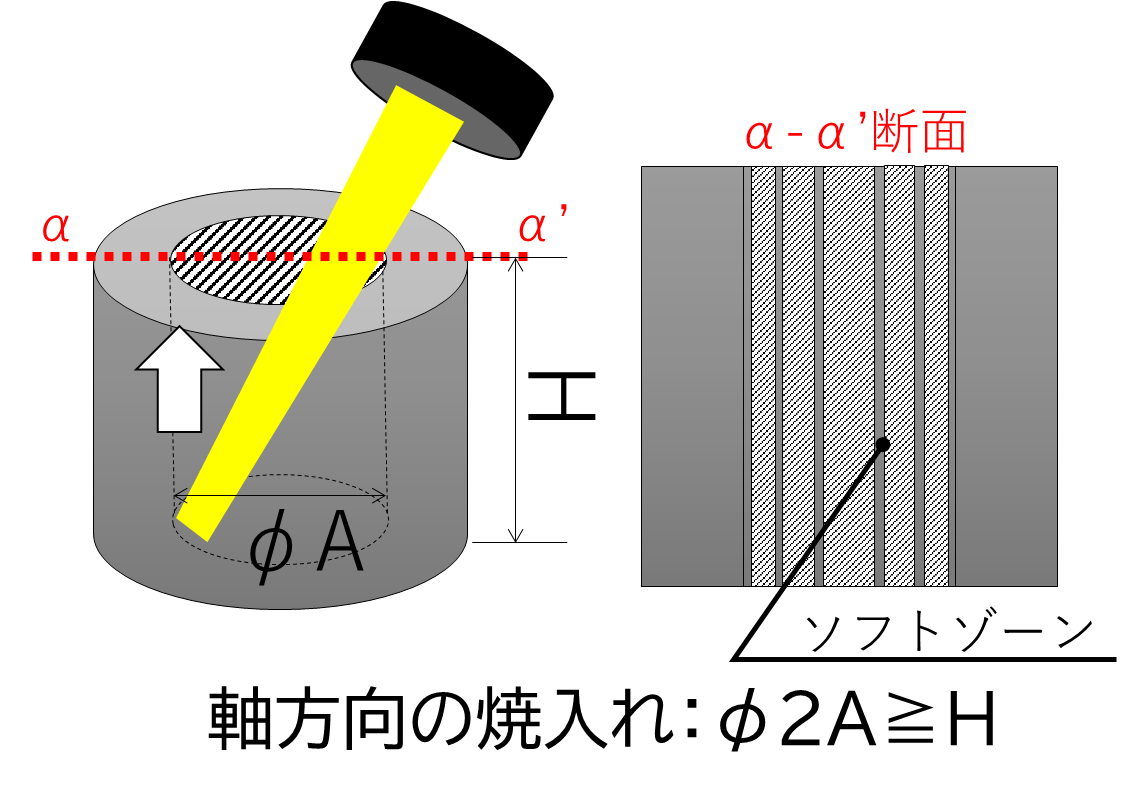

内径壁面のレーザ焼入れ方法には、もう一つあります。内径を円周方向に焼入れする工法を紹介してきましたが、もう一つの方法というのは、Fig.5のように軸方向にレーザ焼入れをするという工法です。

このFig.5の左の図のように下から上へレーザを動かしながら、焼入れする方法になります。その時、焼入れパターンは、α-α’断面図のように斜線部が硬化します。ただし、硬化部と硬化部の間は、約1mmのソフトゾーンが発生してしまいます。しかし、軸方向の焼入れは、円周方向の焼入れと違い、例えば、内径がφ100mmだった場合、200mmの長さまで焼入れで出来るということになります。

関連動画

(2)コの字壁面へのレーザ焼入れ

工作機械のベッド部品などを想像してみて下さい。ベッドのような部品は、Fig.6のように赤い矢印の部分を硬化させたいというニーズが一般的には多いです。この部分をレーザ焼入れしようとした場合、Fig.6の位置からレーザ光を照射します。しかし、この方向からレーザを照射しても、硬化させたい部分にまで光が届かず、焼入れが出来ません。よって、レーザ焼入れにおいて、焼入れしたい部分に対して光が届くのかどうかが非常に重要になってきます。

Fig.6のように物理的に光が届かず焼入れが出来ないような部分をどのようにレーザ光を届ければ良いのかを2つのパターンで説明します。まず、初めに反射鏡を使う方法です(Fig.7)。レーザ光はあくまで光なので、鏡で反射します。太陽の光を鏡で反射させるのと同じ原理です。ただし、光の強さが太陽の光とレーザ光では、まったく違います。レーザ光の方が何千何万倍も強力で、簡単な手鏡のようなものでは、鏡が割れてしまい、使い物になりません。よって、レーザ光を反射させる鏡には、特殊なコーティングや冷却機構が必要です。よって、特殊なコーティングや冷却機構が付いた反射鏡を使えば技術的には可能です。

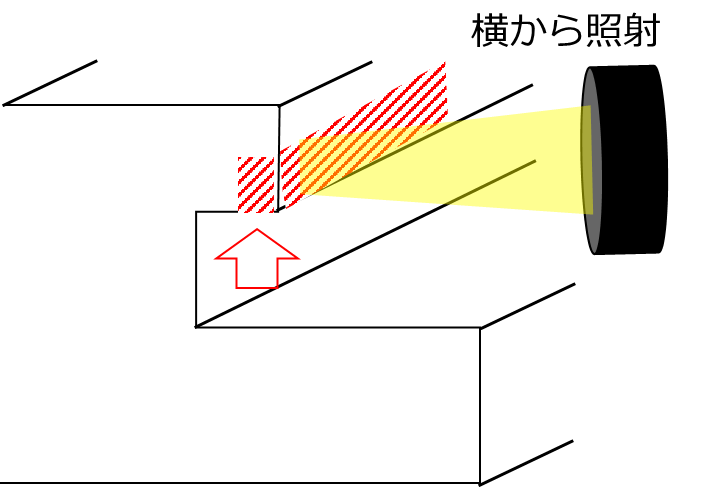

次に横から焼入れをするパターンです。横からであれば、レーザ光は届きます。しかし、硬化させたい面には当てることが出来ないため、全面を硬くすることが出来ません。よって、横面からレーザ焼入れする事で、硬化させたい面の一部分が硬化します。そうすることで、最低限の耐摩耗性を付与することもできます。この方法であれば、反射鏡のような特殊な設備は必要としません。

2-4 ギヤ歯底へのレーザ焼入れ

ギヤの焼入れは、大きく分けて2つの焼入れがあります。一つは歯面焼入れ。これは、歯のPCDを中心に歯面のみを硬くする焼入れです。この焼入れ法の目的は、歯面の耐摩耗性を上げる事が主な目的となります。よって歯元部分は硬化しません。もう一つは、歯底焼入れです。この焼入れは、ギヤの歯元部分まで硬化させ、歯元強度を上げる事と歯面の耐摩耗性を同時に強化する焼入れ法です。今回紹介するのは、この歯元の強度UPを狙った焼入れ法、歯底へのレーザ焼入れです。歯底をレーザ焼入れで焼入れ仕様とした場合、どのような結果になるのかについて説明します。Fig.9のようにギヤの歯底部分を中心にレーザを照射した場合、Fig.9の左の図のような焼入れパターンになることが理想的な歯底焼入れになります。しかし現実は、このようなパターンにはなりません。実際は、Fig.9の右図のようになります。レーザ焼入れの特徴として垂直に当たる部分が先に温度が上がります。よって、垂直に光が当たる歯先の角と歯底の部分の温度だけが上がり、角度が付いた状態でレーザ光が当たるPCD付近や歯元の部分の温度は上がりません。また、PCD部分の温度が焼入れ温度まで上がるのを待っていたら、歯先の角や歯底部分の温度が上がりすぎて、溶融してしまいます。よって、レーザ焼入れで歯底焼入れをするのは、ギヤの形状的な制約から、理想のパターン通りに焼入れする事は非常に難しくなります。

レーザ焼入れで、歯底部分を硬化させるためには二つの方法があります。一つ目がFig.10のように、歯元付近まで片歯面のみ焼入れする事です。この焼入れ方法は、レーザ光を出来る限り歯面に垂直に当たるようにレーザ光を傾け、PCD及び歯元付近を狙って焼入れする方法です。この方法であれば、PCD及び歯元付近は焼入れ硬化します。しかし、左の図のように次の工程で反対面を焼入れたとしても歯底の中央部分は焼入れ硬化しない部分いわゆるソフトゾーンが残ってしまいます。

もうひとつの方法は、レーザを同時に2方向から照射して、歯底焼入れをする方法です(Fig.10)。この方法は一つ目の方法の光の当て方を2方向から同時に照射し、理想の歯底焼入れパターンを作る方法です。この方法を使えば、理想的な焼入れパターンは作れますが、課題として、2つのレーザを同時に照射させなければならないという点にあります。これは、社内設備として、レーザが2台必要になります。

以上のようになんでもできてしまうと思われがちなレーザ焼入れですが、出来ない事もたくさんあります。

今回ご紹介したのは、出来ない事のほんの一部にすぎません。レーザ焼入れで出来ない事もしっかりと理解して、上手にレーザ焼入れを活用することをお勧めします。

関連動画

3.レーザ焼入れのトラブル事例

3-1 鋳造品内部欠陥部へのレーザ焼入れ

ここから、レーザ焼入れのトラブル事例について説明します。最初のトラブル事例は、鋳造品の内部にある巣(ブローホール)へのレーザ焼入れによる溶けや割れの発生についてです。鋳造品の場合、内部に巣があっても外観では見分けはつきません。もし、その内部にある巣が表面付近にあった場合、その部分のみ薄肉状態になっています。そして、その薄肉化した部分にレーザを知らずに照射してしまうと、薄肉のため、Fig.11のように一瞬で溶融してしまいます。溶融してしまえば、当然のことながらその製品は不良品となってしまい、無駄なコストと納期がかかってしまいます。それらのトラブルを防ぐためには、レーザ焼入れする部分の内部欠陥が無いか超音波試験機などで、事前に確認することを推奨します。もし、表面付近に巣が有る事を発見できれば、その部分に関してはレーザを照射しないなどの応急措置が取れます。

3-2 溶接補修部へのレーザ焼入れ

トラブル事例の2つめとして、溶接補修部へのレーザ焼入れによる割れの発生についてです。ものづくりをする上で、「部品に傷をつけてしまった」「削りすぎてしまった」などのトラブルはつきものです。その時にとられる対策として、肉盛り加工です。肉盛り加工をした部分の金属組織は、溶融凝固現象が起こるので金属組織がデンドライト状の脆い組織になりやすくなります。また、肉盛り部と素材部の境界も内部応力が発生し、通常の素材の状態と比べて割れやすい状態になっています。そこに、レーザ焼入れをしてしまうと、Fig.12のように素材と溶接補修部の境界で割れが発生するリスクが高まります。必ず割れるという事は言い切れませんが、通常の素材の状態と比較したら、「割れるリスクが高くなる」という事は言えます。もし、レーザ焼入れ部に溶接補修をする場合、溶接補修した部分を明示し、その部分をレーザ焼入れしないという対策をすれば、割れのトラブルは避けることができます。

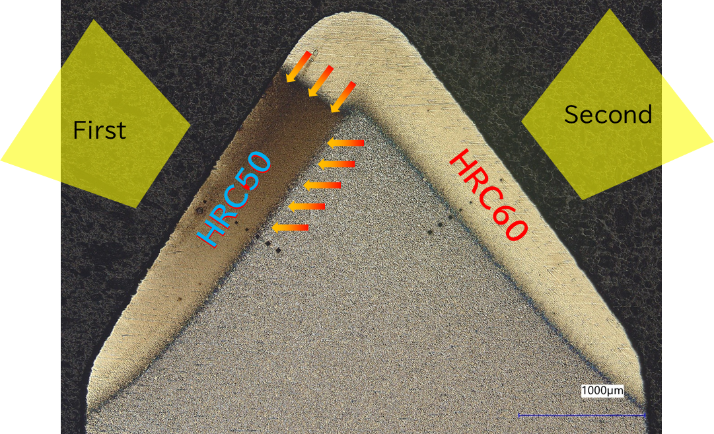

3-3 2面焼入れによる硬度低下

次に紹介するトラブルは、2面焼入れする時に発生する硬度低下に関して、説明します。Fig.13のようにV面の山をレーザ焼入れする時にとる通常のレーザ焼入れ工法は、まずはFig.13の左側の山斜面を焼入れし、その後に右側の山斜面を焼入れする工法です。その時に起こりやすいトラブルとして、最初に焼入れした山斜面が、2度目に焼入れした熱で焼戻しされて、硬度が低下するというトラブルです。Fig.13は、S45Cで、レーザ焼入れ後の硬度はおよそHRC60になります。しかし、焼戻しにより、1回目に焼入れした斜面は、HRC50程度まで低下してしまっています。これは、熱処理の特性上避けることが出来ないトラブルになります。このトラブルを防ぐためには、2台のレーザを利用して、同時に山斜面を焼入れするという工法しかありません。この工法を使えば、問題は解決しますが、レーザが2台必要という点も別の問題として挙げられます。

関連動画

3-4 小さい凸R部の溶融

次の事例は、小さい凸R部へのレーザ焼入れの際に起こりやすいトラブル事例です。Fig.14のように平面から凸R部を連続的に同じ速度、レーザ出力で焼入れすれば、凸R部は、熱の逃げ場が無く、過加熱状態となり溶融する危険性が高くなります。

Fig.15は、溶融したために、表面が荒れた状態を示しています。そして、それをカラーチェックすれば、割れが出ていることがわかります。このトラブルを回避するためには、1つ目の方法として、1度のティーチングで焼入れするのではなく、凸R部と平面部を2回に分けて焼入れする方法です。この工法は、安全に焼入れできますが、焼入れのつなぎ目でソフトゾーンが発生してしまいます。2つ目の方法として、凸R部のみ出力を下げるか、スピードを上げるという工法です。しかし、この工法は、条件出しの難易度が高く上級者向けの対策となります。

関連動画

3-5 黒皮、サビに対するレーザ焼入れ

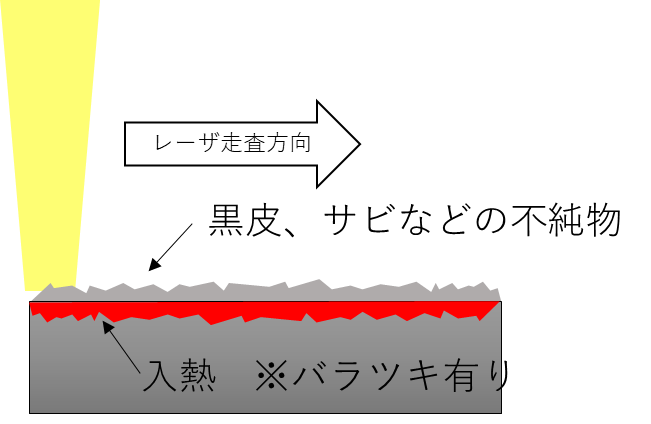

最後に紹介するトラブルは、黒皮やサビの上からレーザ焼入れをしたときに発生するトラブルです。Fig.16のように熱間鍛造や圧延などで作られた部品は、表面に黒皮が付着していることが多いです。また、防錆処理の不手際により表面が錆びてしまうときもあります。

このように、レーザ焼入れする面にそのような不純物が付着していると、硬化層深さや硬度のバラツキにつながります。主たる原因として、Fig.17のように表面に不純物が付着していると、表面の不純物の影響で、素材に入る入熱量が減少してしまいます。よって、レーザ焼入れをする際は、黒皮やサビは切削加工やショットブラストで確実に除去する必要性があります。そうすることにより、レーザ焼入れ品質は安定します。

関連動画

4.まとめ

今回は、レーザ焼入れでは、出来ない事とトラブル事例について解説しました。レーザ焼入れを上手に活用するためには、出来ない事や予想されるトラブルを事前に想定して、活用することが重要となってきます。そのような活用をすることで、より良い製品設計が可能となり、レーザ焼入れの利点を最大限生かすことが出来ると考えます。

関連サービス

この記事の執筆者

富士高周波工業株式会社 代表取締役

後藤 光宏

特級金属熱処理技能士/レーザ加工管理技術者名誉1級/滋賀県立大学 博士課程 在学中

小学生から大学までは野球漬けの日々を送る。

大学卒業後はポンプメーカーに1年間従事した後、2004年に富士高周波工業(株)に入社。

2008年からレーザ焼入れの開発に従事し、2018年に代表取締役に就任。

オンライン名刺はこちら