1.はじめに

今回は、条件出しのコツについて解説を行います。レーザ焼入れの代表的なパラメーターには、レーザの出力、移動速度、スポット径、照射角度(Table1)などがあります。それぞれのパラメーターを可変させたときに、熱処理品質にどのような影響を及ぼすのか、解説を行います。また同時に、熱処理品質を決めるパラメーターとして、設備側(レーザ側)だけではなく、ワークの表面状態や板厚なども関係します。それらの基礎的な事を知ることで、レーザ焼入れの条件出しに対するコツが見えてきます。

【Table1 レーザ焼入れパラメーター】

| パラメータ | 単位 | 備考 |

| 出力 | W | CW発振 |

| 移動速度 | mm/sec | – |

| スポット径(矩形) | 〇mm×△mm | トップハットビーム |

| 照射角度 | °(度) | – |

2.レーザパラメーターと熱処理品質の関係

2-1 出力と硬化層深さの関係

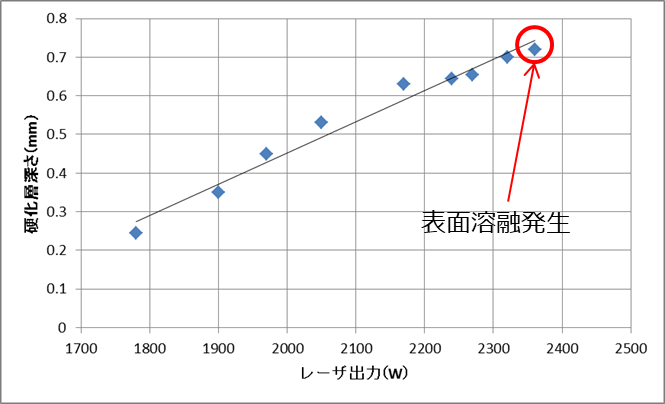

レーザ焼入れのパラメーターの一つとして、レーザ出力があります。単位は、WやKW。まず、実験方法として、50mm×50mm×10mm試験片(材質:S50C)に対して、スポット径15mm×5mm、レーザの移動速度を13.3mm/secとして、任意の出力でFig.1のように走査、レーザ焼入れ処理後の外観をFig.2に示します。約15㎜の幅で表面に酸化膜が形成されていることが観察できます。この酸化膜が形成されている部分が、レーザ焼入れによる硬化部になります。出力に関しては、1780W~2360Wまで可変させましたが、2360Wでは、ワークの表面が溶融しました。

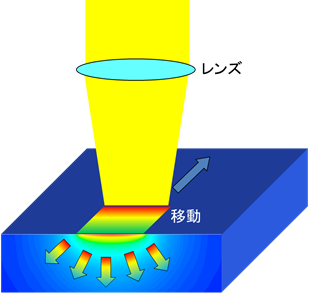

また、硬化層深さの測定は移動方向の中央部を切断し、マイクロビッカース硬度計にて表面から0.1mmピッチにて300gf荷重にて測定(Fig.3)。測定結果をFig.4に示します。最も出力の低い1780Wに関しては、硬化層深さは0.25mm。表面溶融手前の2330Wにおいては、硬化層深さ0.7mm。硬化層深さは、出力の上昇に比例して硬化層が深くなることがわかります。しかし、板厚や材質などの影響で同一の結果がすべて出るとは限りませんが、一つの指標としては十分使用できます。

【マイクロビッカース高度計にて、表面から0.1mmピッチにて測定】

2-2 移動速度と硬化層深さの関係

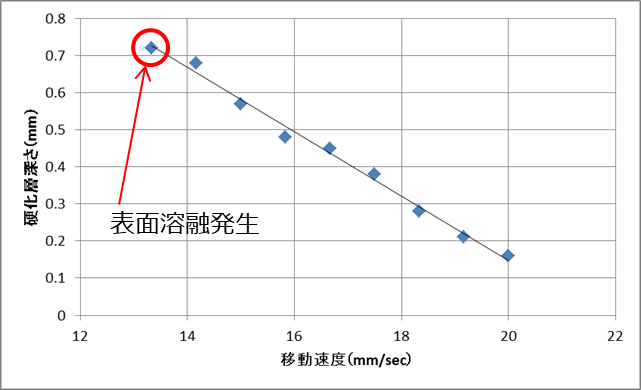

移動速度と硬化層深さの関係に関しても前項と同じ要領で実験を行いました。出力に関しては2370Wを固定し、移動速度を13.3~20mm/secの範囲にて可変。切断検査に関してもFig.3のように実施。その結果をFig.5に示します。移動速度13.3m/secでは、表面が溶融。表面溶融手前の14.2mm/secの時は、硬化層深さが0.68mm。移動速度が速くなるにつれて、硬化層深さが浅くなるという結果を得られました。20mm/secの時は、硬化層深さが0.1mmとなっています。従って、移動速度が可変する場合は、速度が上がるに従って、硬化層深さが浅くなる結果になります。これに関しても前項と同じように板厚や材質などの影響で同一の結果がすべて出るとは限りませんが、一つの指標としては十分使用できます。

2-3 スポットサイズと硬化幅の関係

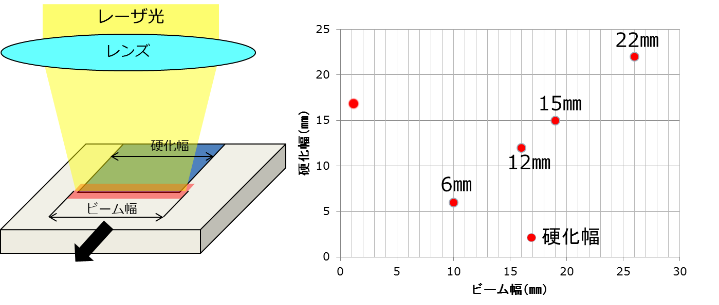

金属の部分焼入れでは、硬化範囲が図面に指示されています。硬化範囲が指示される理由として、必要部位のみ硬化させるという目的もありますが、逆に、不必要な部分の硬化を避ける目的もあります。なぜなら、部分焼入れ後の後加工で、切削できないなどのトラブルが生じる可能性がでてくるためです。そのため、硬化範囲に関しては、指示通り処理する必要があります。そこで、レーザ焼入れにおいてよく勘違いされてしまうことを下記にまとめます。

「スポットの幅=硬化幅」ではありません。

実際は、特殊な条件下を除いてスポットの幅と硬化幅は同じではありません。Fig.6にあるように縦軸に硬化幅、横軸にスポット幅(ビーム幅)としてグラフをみると、ビーム幅が10mmの時、硬化幅は6mm、ビーム幅が26mmの時は、硬化幅は、22mmとなっています。今回の実験では、「硬化幅=スポット幅 -4mm」という結果が得られました。これは、一例ですが、一般的には、スポット幅以上の硬化幅はできず、硬化幅が数mm短くなります。

関連動画

2-4 レーザ照射角度と熱処理品質の関係

最後に、レーザ発振器側のパラメーターとして照射角度について解説を行います。実際のレーザ焼入れされるワークは、様々な形状が存在します。すべてのワークに対してレーザ光を垂直に当てる事が出来るのであれば、照射角度に関して気にする必要はありませんが、実際には、垂直に当てることが出来ないワークも存在します。

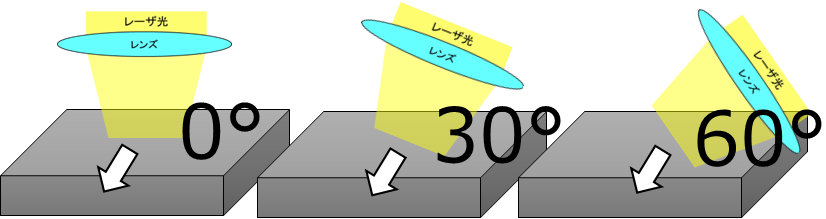

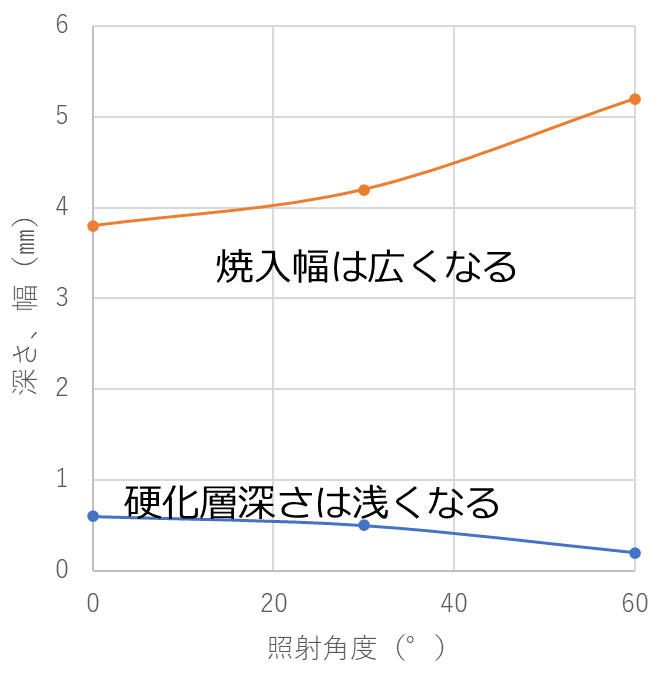

今回の実験として、照射角度をFig.7のように0°、30°、60°と傾けた場合の硬化層深さと硬化幅について調査を実施しました。ビーム形状、移動速度、出力に関しては、Fig.7のように一定。その結果をFig.8に示します。角度がつくに従い、焼入れ幅は広くなり、その逆に、硬化層深さは、浅くなります。

スポットサイズ:6.8×4.1mm

速度:50cm/min 出力:1000W

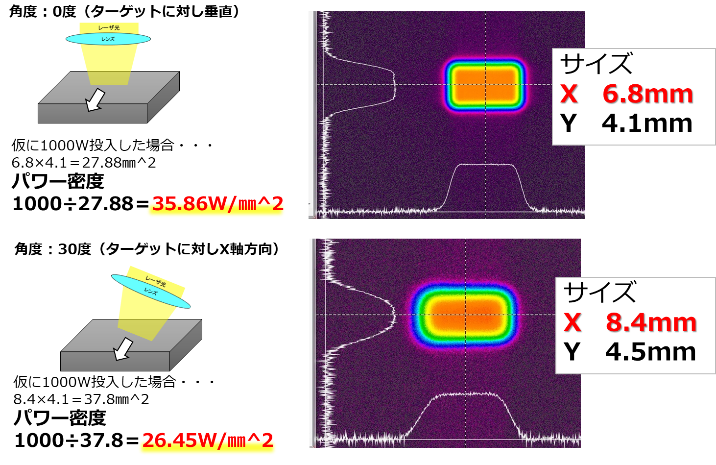

これは、Fig.9のように角度がつく事によって、スポットサイズが相対的に変化していることが原因と考えられます。垂直照射の時は、スポットサイズが6.8mm×4.1mmに対して、30°に傾けた時は、8.4mm×4.5mmとスポットサイズが大きくなっています。スポットサイズが大きくなることで、パワー密度が下がり、単位面積当たりのレーザ出力が下がったため、硬化層深さが浅くなったと推測できます。従って、条件出しの際に、垂直照射の条件のままで30°や45°の角度でワークを照射してしまうと、期待の硬化層深さや硬化幅にはなりません。

関連動画

3.ワークの状態による違い

レーザ発振器のパラメーターによるレーザ焼入れ品質の違いについて説明してきましたが、熱処理品質を決めるパラメーターとして、ワーク側の状態による違いも考えられます。ワーク側のパラメーターについては、Table2に示しますが、ワーク側のパラメーターによる焼入れ品質の違いも設備側パラメーターと同様に、実際には数多くあります。高周波焼入れや他の熱処理では、考慮する必要がなかった事でも、レーザ焼入れにおいては、焼入れの際に検討する必要性が有ります。ここでは、表面状態の違いと、板厚の影響について、解説を行います。

【Table2 ワーク側のパラメーター】

| パラメーター | |

| 表面状態 | 吸収率のバラツキ |

| 板厚 | 冷却速度低下による硬化不足 |

| 材質 | 材質固有の吸収率が存在 |

| 油分 | 油煙による光の遮断 |

| サビ | 吸収率と熱伝導性のバラツキ |

3-1 表面状態による違い

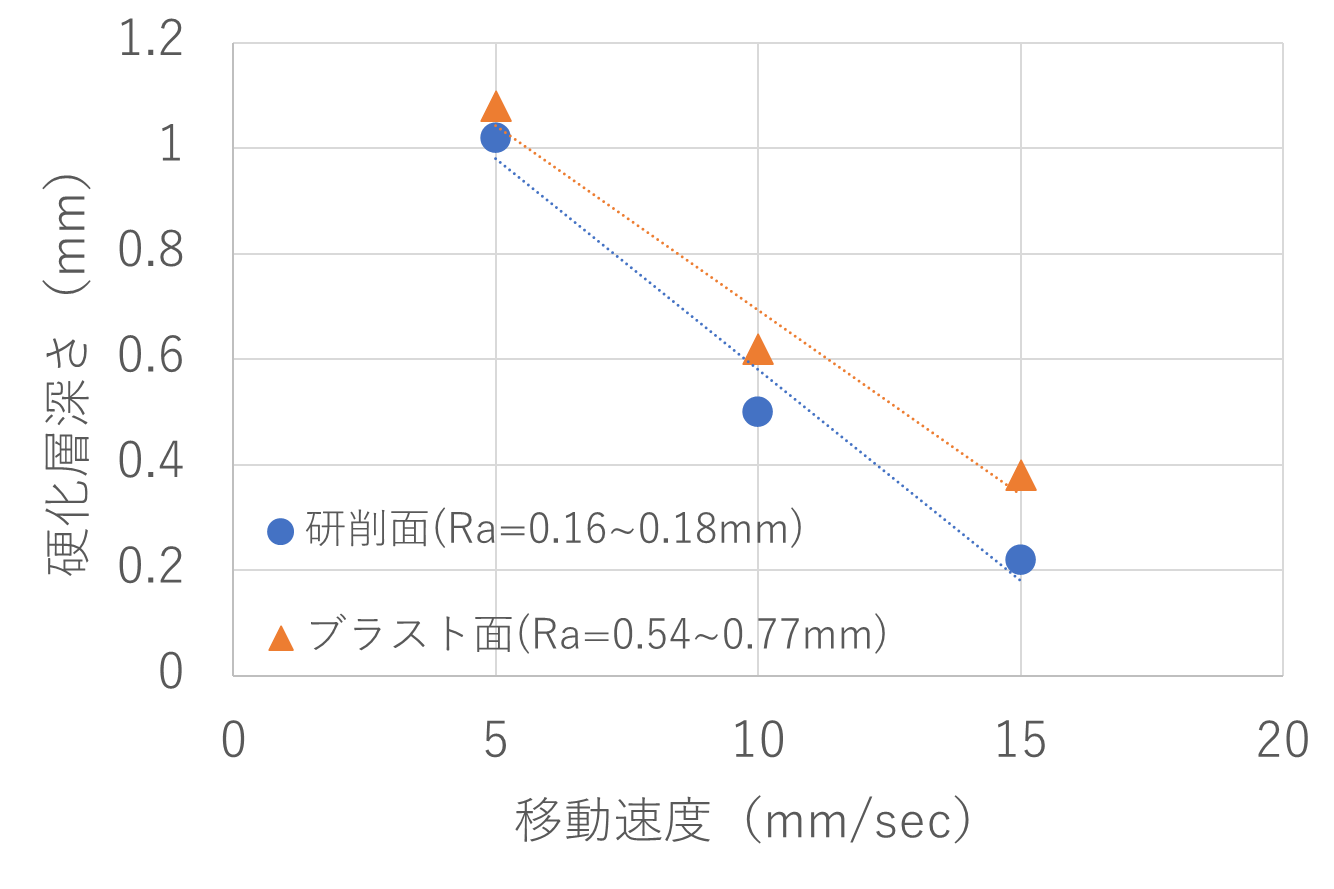

先ほどの説明にもありましたが、ワークには、様々な形状があります。そして、表面状態に関しても面粗度が粗かったり、鏡面状態であったりなど、様々な状況が考えられます。今回の実験では、表面状態を研削面(Ra=0.16~0.18mm)のワークと、ショットブラスト面(Ra=0.54~0.77mm)のワークを用いて、レーザ焼入れにおける硬化層深さの違いについて実験を行いました。

移動速度に関しては、5、10、15mm/secの3種類で実験を行い、その結果をFig.10に示します。3水準とも研削面よりもブラスト面の方が、硬化層深さが深くなったという結果を得られました。これにより、面粗さの粗い方がレーザ光の吸収率が上がり、研削面より、入熱量が増加したものと考えられ、そのため、硬化層深さが深くなっているものと推測されます。

関連動画

3-2 ワークの板厚と自己冷却の関係

焼入れは、加熱プロセスと冷却プロセスが成立して初めて焼入れ硬化します。本項では、冷却プロセスと板厚の関係について解説を行います。

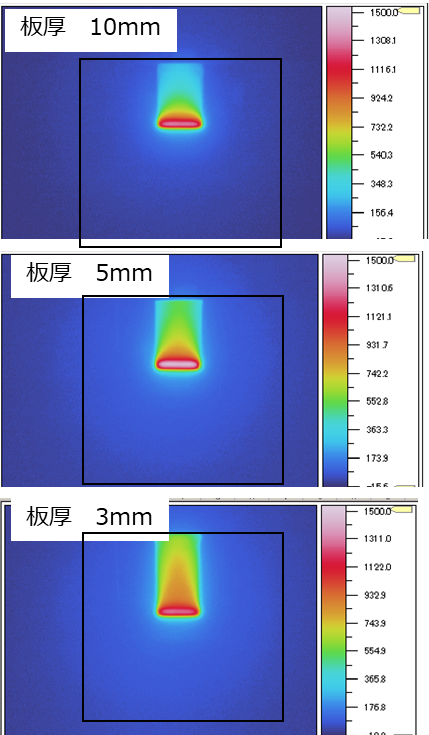

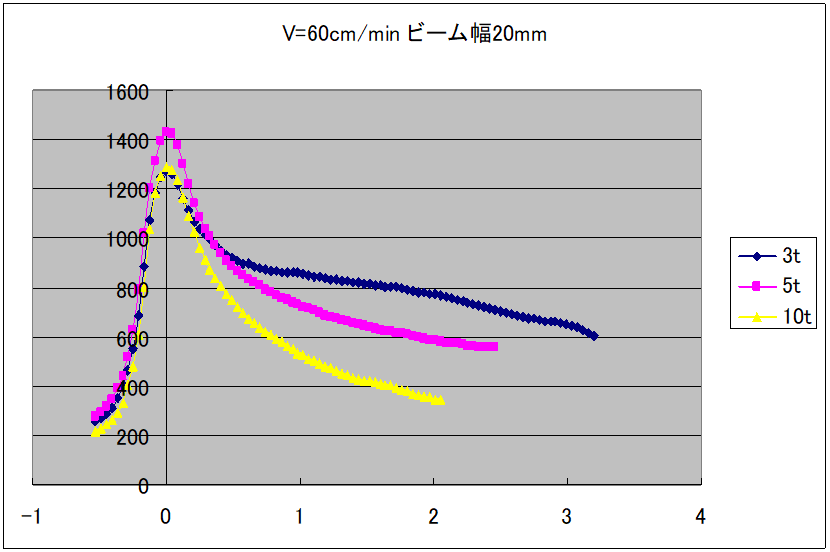

レーザ焼入れにおいて、一般的に水も油も必要なく、自己冷却によって焼入れ硬化すると言われています。しかし、板厚や材質の影響により、自己冷却では焼入れ硬化するための十分な冷却速度を得られず、硬化しない場合もあります。今回の実験では、板厚3mm、5mm、10mmのワークに対してレーザ光を走査した場合、加熱された任意の点での温度履歴を、サーモグラフィーを用いて調査しました。Fig.11に実際のサーモグラフィー画像があります。板厚10mmの場合では、比較的早く冷却されているが、板厚3mmの場合、残熱が大きく、自己冷却が遅くなります。

【サーモ画像】

ビーム形状:20mm×5mm 移動速度:60cm/min

※図中黒線はワーク

また、Fig.12に任意の点における温度履歴を示します。横軸は時間を表していて、最高温度に関しては、多少の差はあれども、同じような状態になっていますが、冷却速度では時間の経過とともに温度差が出ます。Fig.12からもわかるように一般的には、板厚が薄ければ薄いほど、自己冷却速度は遅くなります。従って、レーザ焼入れといえども、自己冷却が不足している場合は、水や油を使用する強制冷却の必要が出てきます。

【任意の点の温度履歴】

サンプリング時間:30mm/sec

※縦軸_温度(℃)、横軸_時間(s)

※最高温度の位置を0秒と設定

4.まとめ

レーザ焼入れ以外の技術、切削加工、研磨加工、その他熱処理にも数えきれないくらいのパラメーターが存在しており、どのパラメーターを使って条件出しをしていくのかは、長年の経験と勘が必要になります。今回は、レーザ焼入れの条件出しのコツについて解説を行いましたが、レーザ発振器側のパラメーターとワーク側のパラメーターの両方を検討した上で、条件出しをしていく必要性があります。まだまだ、解説できていないパラメーターはありますが、今回、説明したパラメーターが主たるパラメーターになるので、参考になれば幸いです。

関連サービス

この記事の執筆者

富士高周波工業株式会社 代表取締役

後藤 光宏

特級金属熱処理技能士/レーザ加工管理技術者名誉1級/滋賀県立大学 博士課程 在学中

小学生から大学までは野球漬けの日々を送る。

大学卒業後はポンプメーカーに1年間従事した後、2004年に富士高周波工業(株)に入社。

2008年からレーザ焼入れの開発に従事し、2018年に代表取締役に就任。

オンライン名刺はこちら