1.はじめに

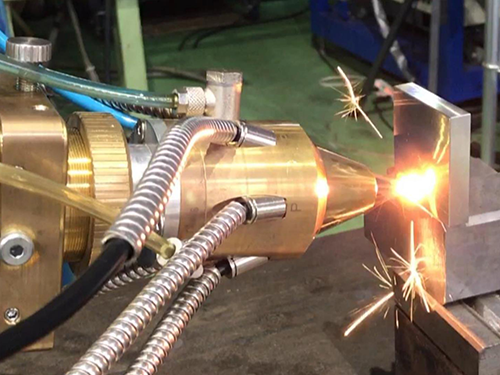

レーザクラッディング(Fig.1)でも出来ない事はたくさんあります。この技術はどのような制約の時に使えないのか?では、設計時どのような設計をしたら良いのか?という疑問を解説しています。レーザクラッディングのネガティブな部分を知ることで、より正しい設計が可能になります。

以下、レーザクラッディングを“LC(Laser Cladding)”と表記します。

2.LCでは出来ない事

2-1 ノズルの先端が入らない所への肉盛り

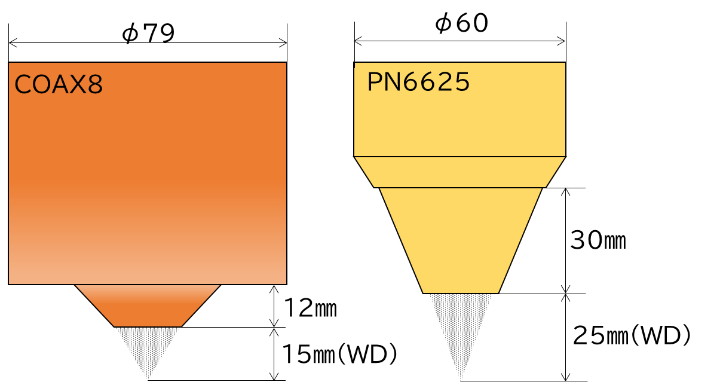

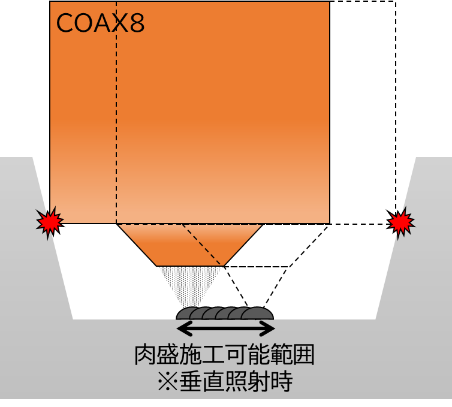

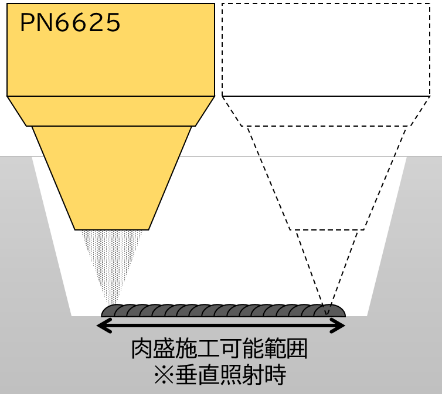

LC施工の際にまず、考えなければならない事は、ノズルの先端が入らない所への肉盛りは不可能という事です。弊社が保有しているLCノズルは数種類ありますが、今回は、COAX8とPN6625ノズルについて紹介します。まず、Fig.2にCOAX8とPN6625ノズルの寸法とWD(ワーキングディスタンス)を示します。

LC施工は、ノズルの先端とワークまでの距離が決まっています。よって、ノズルが干渉しない様に施工しなければなりません。例えば、Fig.3のようなワークがあったとします。コの字の底面にLCしたい場合、COAX8では、Fig.3のように側面にノズルが干渉してしまい底面に対して1/3程度の面積しか肉盛りできません。対してFig.4のようにPN6625 を使用すれば、底面の80%程度を肉盛り施工することができます。よって、LC施工を考える際には、ワークとノズルの干渉を十分に検討する必要性があります。

2-2 角部はシャープに出来ない

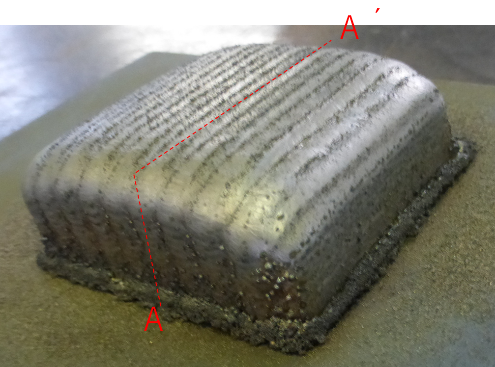

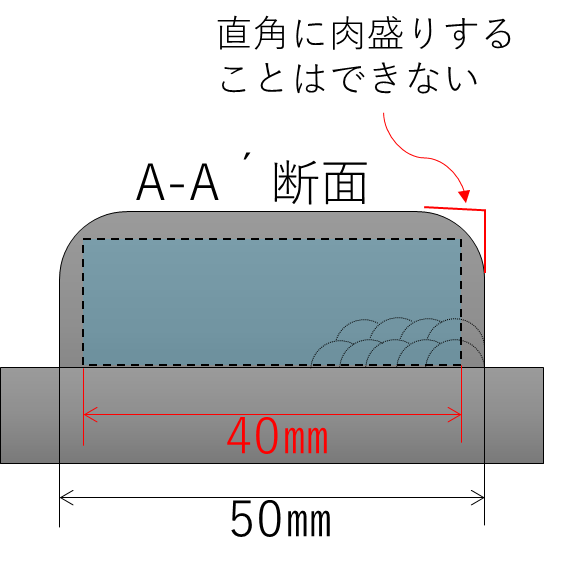

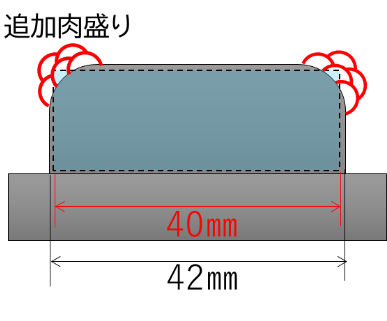

出来ない事の2つ目としてご紹介するのは、Fig.5のように肉盛りだけでブロックを作る際、3Dプリンターのように角部がシャープに出ないという事です。

例えば、40×40×10mmのブロック形状のものをLCで製作しようとした場合、Fig.5のように角部が液だれのような状態になり、丸くなってしまいます。そのため、40×40×10mmのブロックを取るために各辺+5mm程度の余分な肉盛りをしなければなりません(Fig.6)。

余分な肉盛りをするという事は、せっかく肉盛りをしたとしても捨ててしまう部分が多くなり、加工時間や材料コストの増大につながってしまいます。余分な肉盛りをできるだけしないようにするには、Fig.7のように余分な肉盛りの原因となっている角部のみを追加で肉盛すれば、最小限の肉盛り造形で最大限のテストブロックが取れるようになります。単純計算でもこのように角部を追加で肉盛りするだけで、約30%の粉末使用量の低減、加工時間に関しては、25%の短縮になります。以上のように5×5mmのサイズのビームで一回に多くの量を肉盛りしようとした時、LCにおいては、スピーディーに肉盛りをすることはできますが、3Dプリンターのようにシャープな角部は出にくいです。レーザクラッディングで、シャープな角部を出そうと思えば、ビーム形状を小さくして、時間をかけて肉盛りすれば、3Dプリンターとまではいかないにしてもそこそこシャープな角部は出すことができます。

2-3 丸形ビームでの低希釈肉盛り

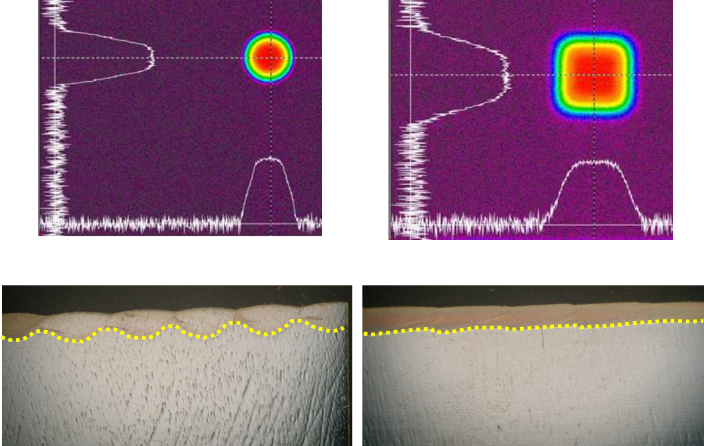

出来ない事として、最後にご紹介するのは、丸型のビームで低希釈肉盛りをしようとするとなかなか難しいという点について説明します。Fig.8の左の図が丸形ビームでの肉盛りになり、黄色い線のように中央部の希釈がどうしても大きくなってしまいます。

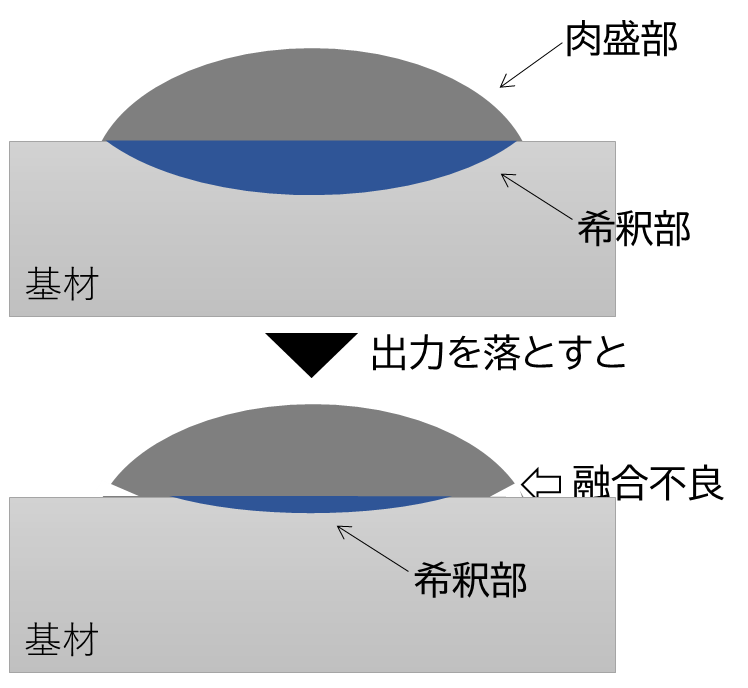

逆に右側の矩形ビームによる肉盛りの図は、希釈の形が丸形ビームと様子が違うことが分かるかと思います。矩形ビームで肉盛りをしたものは、比較的まっすぐな希釈形状をしています。丸形ビームだと、どうしても中央部分のビーム強度が高くなってしまい、ビームの中央部分の希釈が大きくなってしまいます。だからと言って、ビーム強度を弱くして中央部分の希釈を下げようとすると、Fig.9のように中央部は低希釈だが、両端は融合不良になりやすくなります。しかし、矩形ビームだと端から端まで均一なビーム強度をしているので、比較的平滑な希釈になりやすいです。よって、希釈を出来る限り少なくしたいという時は、矩形のビームを使った方が優位性が高いという事が言えます。

3.LCトラブル事例

3-1 クラック

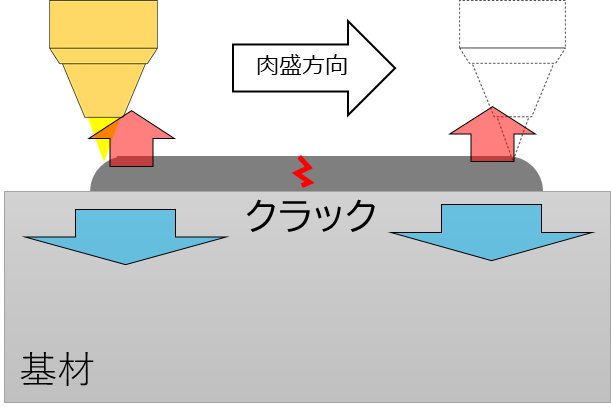

最初のトラブル事例としてクラックについて説明します。LCをする上でどうしても付きまとうトラブルになります。クラックの要因には、大きく分けて、応力割れと高温割れの2種類がありますが、本項では、応力割れについて説明します。ステライトやコルモノイに代表されるCo基やNi基の硬化肉盛り材は、Fig.10 のような肉盛りの移動方向に対して垂直に発生するクラックが発生します。

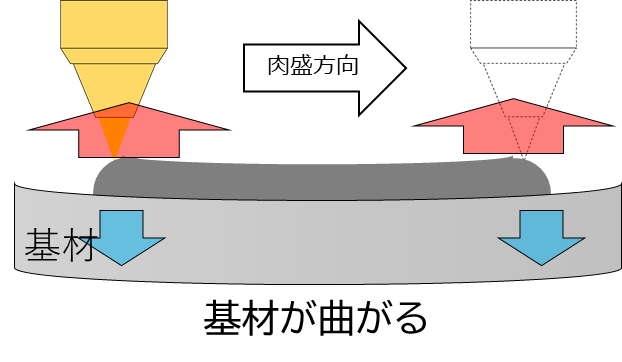

このようなクラックを一般的に応力割れと言います。Fig.11のように基材に肉盛りをした場合、肉盛りされた材料は、赤矢印のように上方向に応力が発生します。しかし、基材が肉厚で上に引っ張る応力よりも大きい力で下側に引っ張った時に肉盛りされた材料は耐え切れずクラックを発生させてしまいます。硬化肉盛り材は、軟らかい肉盛り材と比較して、延性が無いので、クラックが入りやすくなるというメカニズムになります。

また、Fig.12のように硬化肉盛り材を盛ってもクラックが発生しないケースもあります。やはり、同じ材料を同じ量だけ肉盛りすれば、赤矢印のように上方向に引っ張る応力は発生します。しかし、基材側の肉厚が薄肉であれば、下方向に引っ張る青矢印方向の応力が上方向と比較しても小さくなります。そのような状況下であれば、肉盛りした部分にクラックは発生せず、ワークが大きく曲がるという状態になります。常温で肉盛りをすれば、表面部と内部の温度差が大きく発生することで、これらの引っ張り合いの応力は大きくなり、クラックか歪のどちらかの形で問題は生じてきます。これらの問題を解決するには、「LCの応用」で解説したように予熱や肉盛り条件の調整で、肉盛り部と基材の温度差を小さくすることで、応力の発生を緩和することが一番の近道となります。

3-2 ブローホール

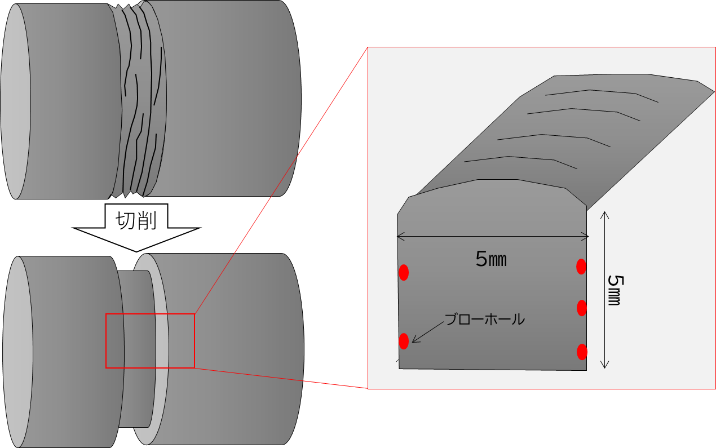

次にご紹介するのは、ブローホールについてです。例えば、シャフトのような部品で一部のみ摩耗してしまい、その部分を肉盛りして、修復させたいというケースがあります。LC前の肉盛り面に対する前加工として、摩耗したままの面では表面が荒れているため、切削加工を行い、肉盛り面をきれいに整える必要性があります。しかし、肉盛り前の切削加工としてFig.13のように溝の形をコの字形状で仕上げてしまうと、赤い点のように垂直の壁部分にブローホールが出来やすくなります。

ブローホールが出来る原因として、LCは、基材側にもレーザ光を当てて溶融させながら、肉盛りします。しかし、垂直の壁部分はレーザ光が当たりにくい為、基材を十分に溶融させることが出来ません。そのため、加熱不足状態となり、ブローホールが発生しやすくなります。

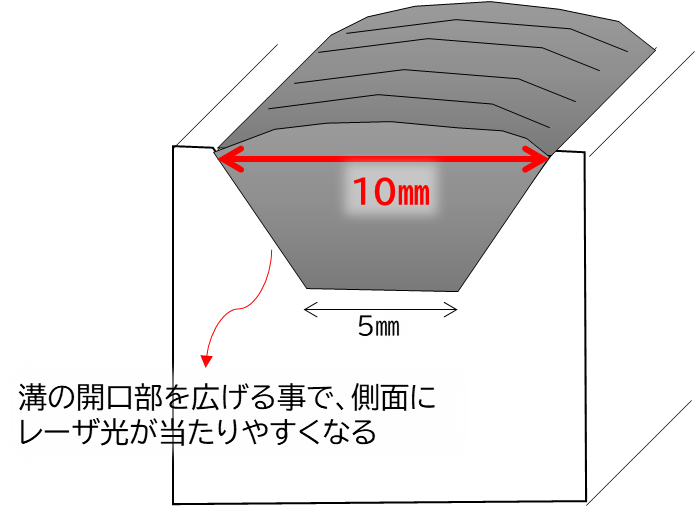

これらの問題を解決するためには、LCの条件を色々見直してもなかなか解決しません。それよりも、肉盛り前の形状を変える事で、これらの問題は解決します。Fig.14 のように溝の開口部を5mmから10mmに広げる事で、壁の部分にもレーザの光が当たりやすくなります。そうすることで、壁の部分にレーザ光が当たり、基材が溶融しブローホールが発生しにくくなります。あとは、レーザクラッディングの条件を少し見直せば、肉盛り不良は改善できます。このように、コの字形状の肉盛りの場合、いくらレーザクラッディングの条件を見直しても根本解決にはならず、肉盛り前のワーク形状を少し見直すだけで、解決するという事があります。

3-3 スパッタの多い粉末

最後に紹介するのが、Fig.15のようなスパッタが多い粉末をLC施工した時に起こりやすいトラブルです。LC施工において、スパッタが少ない事に越したことはありません。スパッタが多いと様々なトラブルを誘発してしまいます。今回、紹介するのはスパッタが多い粉末によって誘発される、ノズルの詰まり、保護レンズの汚れについて解説していきます。

レーザクラッディング技術の事例動画

3-3-1 ノズルの詰まり

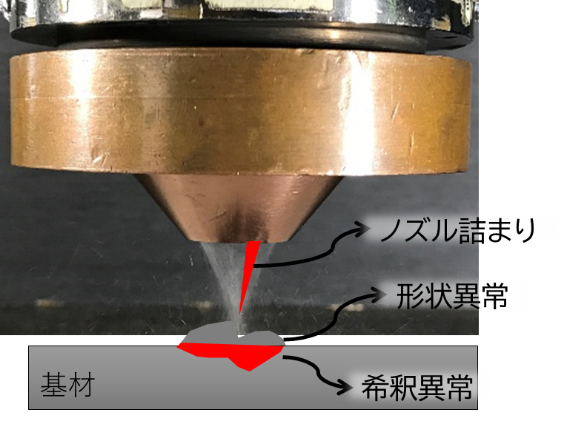

スパッタの多い粉末によって誘発されるトラブルの一つ目として、ノズルの詰まりというトラブルがあります。今回、事例として取り上げた粉末供給ノズルはCOAX8というノズルになります。COAX8の特徴として、Fig.16の矢印部分の幅約1mmのスリットから粉末が供給され、中央の10mmの穴からレーザ光及びシールドガスが供給されます。

Fig.16で見てもわかるように粉末が出るスリットの幅は、非常に狭くなっています。このノズルをスパッタの多い粉末で使用した場合、飛び散った粉末がこのスリットの間に挟まってしまうことがあります。粉末がこのスリットの間に挟まってしまうと、その部分から粉末が出てこなくなります。本来であれば、360°全周から出るべき粉末の一部が出ないとなると肉盛り形状が半円のような形にならず、Fig.17のように半円の一部が欠けたような肉盛り形状になります。それと同時に、希釈にも影響が出るため、品質として良くない肉盛り層が出来てしまいます。よって、これらのトラブルを回避するためには、ノズルの詰まりをこまめに確認することが重要になってきます。そして、このノズルの詰まりが基点となって、ノズルの溶融(Fig.16)につながってしまうという事もあります。ノズルの詰まりだけであれば、掃除をすれば、再利用は可能ですが、ノズルが溶融してしまっては、再利用ができず、新品に変更しなければなりません。

3-3-2 保護レンズの汚れ

2つめの誘発されるトラブルとして、保護レンズの汚れというものがあります。Fig18にCOAX8の保護レンズの位置を示しています。

このレンズ構成では、加工点から約200mm離れた位置に保護レンズがあります。加工点で発生したスパッタがこの保護レンズの位置まで逆流のような形で飛んできて、Fig.19のように保護レンズに黒い点のように不純物がついてしまいます。では、この黒い点が保護レンズに付着することで何が起こるかというと、レーザ発振器から照射されたレーザ光はこの保護レンズも通過します。保護レンズがきれいな状態であれば、光は99.9%以上通過しますが、保護レンズに不純物が付着していると、この黒い点の部分だけ光を吸収してしまい、レンズの温度が上がってしまいます。最悪の場合は、その急速な温度上昇により、レンズが割れてしまいます。そのような状況になると、保護レンズによって、保護されていた焦点レンズなどの高額なレンズも破損させてしまう恐れがあります。

4.まとめ

今回は、LCの出来ない事とトラブル事例についてまとめました。出来ない事やトラブル事例を事前に知っておくことで、より、精度の高いLC施工が可能となります。

関連サービス

この記事の執筆者

富士高周波工業株式会社 代表取締役

後藤 光宏

特級金属熱処理技能士/レーザ加工管理技術者名誉1級/滋賀県立大学 博士課程 在学中

小学生から大学までは野球漬けの日々を送る。

大学卒業後はポンプメーカーに1年間従事した後、2004年に富士高周波工業(株)に入社。

2008年からレーザ焼入れの開発に従事し、2018年に代表取締役に就任。

オンライン名刺はこちら