1.はじめに

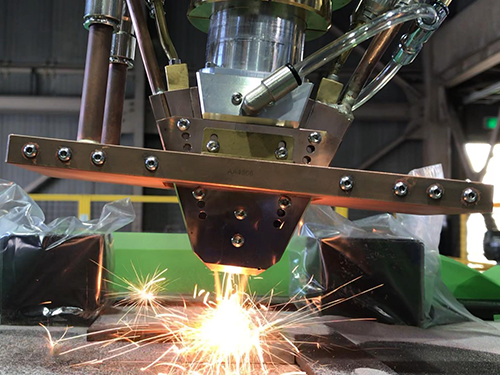

今回は、レーザクラッディング(Fig.1)の基本原理や他の技術との比較などレーザクラッディングの基礎的な情報を解説します。

以下、レーザクラッディングを“LC(Laser Cladding)”と表記します。

2.LCの基礎知識

2-1 LCとは?

まずは、クラッディングという言葉について説明します。クラッディングとは、日本語に訳すと「肉盛り、被膜加工」という意味になります。よって、LCとは、レーザ光を熱源として、粉末やワイヤーを溶融させ、基材の表面に異種材を肉盛りすることで、部品の機械的特性を向上させます。また摩耗した部分に異種又は、同種の材料を肉盛りすることで、部品の補修をします。どのような場面でLC技術を活用するのかを一例を挙げて解説します。

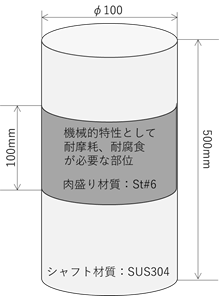

Fig.2のようなφ100×500Lのシャフトがあったとします。その上、このシャフトの使用環境は、500℃の水蒸気の環境下で使用され、耐食性が求められます。さらにシャフト中央部100mmの範囲のみ、相手部品と接触するため、耐摩耗が求められます。仮にこの部品をS45Cで中央部のみ高周波焼入れで製作したとします。その時、どのような状況になるか解説します。

まず、使用環境が水蒸気の環境下のため、S45Cでは、徐々に錆びが発生します。また、500℃の環境下のため、その熱によって焼入れした部分が焼戻しされてしまい、硬度が低下します。よって、この環境下では使用するには、適さない材料と言えます。また、錆びない様にするためにSUS440Cなどのマルテンサイト系ステンレス鋼を選択する方法もありますが、SUS440CもS45Cと比較すれば、錆びにくいと言えますが、SUS304 などのオーステナイト系ステンレス鋼と比較すると、耐食性が劣ります。それであれば、耐高温環境下での耐摩耗性、耐食性を両立している高級材であるステライトNo.6を選択すれば可能です。しかし本環境下での機械的特性は満足できますがステライトNo.6の材料コストが一般鋼材と比較しても10倍以上するため、部品コストが跳ね上がります。そこで、活用できる技術が肉盛り技術になります。

本案件では、径がφ100あるので、LC以外の肉盛りでも施工可能ですが、今回は、LCでの加工を前提とさせて頂きます。SUS304シャフト中央部を厚み1mm程度のステライトNo.6のLC施工で、本環境下でも十分使えるシャフト部品を製作することができます。材料コストに関しても大部分をSUS304で製作し、100mmの表面のみを高級材であるステライトNo.6を使用するため、材料コストも大幅に削減できます。耐食性、耐摩耗性に関してもSUS304、ステライトNo.6で両耐性はクリアできています。以上のようにLCは、部品の一部分のみを高級材にすることで、部品の性能を出来る限りコストを抑えた形で製作するための技術になります。

関連動画

2-2 LC以外の肉盛り技術

LC以外の肉盛り技術について説明します。近い技術として挙げられるのが、溶射、肉盛り溶接、PTAになります。Table1に各技術とLCの比較表を示します。

【Table1 各技術とLCとの比較表】

| レーザクラッディング | 溶接肉盛 | PTA肉盛 | 溶射 | |

| 希釈率 | 3〜20% | 10〜30% | 10〜30% | 0% |

| 1層肉盛高さ | 0.05〜2.0mm | 1.0〜5.0mm | 1.0〜5.0mm | 0.1mm~ |

| 肉盛り材 | 粉末、ワイヤー | 溶接棒 | 粉末 | 粉末 |

| 肉盛方法 | ロボット | 手作業 ロボット |

ロボット | 手作業 ロボット |

| 歪み | △ | × | × | ○ |

| 密着強度 | ○ | ○ | ○ | × |

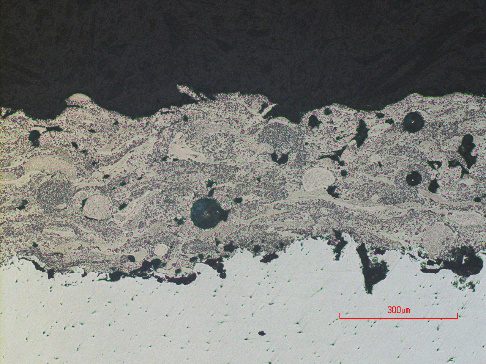

まずは、溶射です。溶射とは、溶射材と呼ばれる材料を加熱して被施工物(基材)に吹き付け、皮膜を形成する表面処理法の一種になります。熱源には燃焼炎やプラズマなどが用いられ、材料(溶射材)は液滴化されて、高速ガス流などによって処理対象である基材表面に吹き付けられます。LCとの違いとしては、溶射被膜は、Fig.3のように溶融粉末が基材表面にのって、凝固しているので、被膜の密着強度はLCと比較した場合、劣ります。しかし、基材に対しての熱影響は小さいためLCく比べ歪量は小さくなります。

次に肉盛り溶接です。この肉盛り法は肉盛りの世界では、非常に多く使われています。溶接棒をTig、Mig電源やガスなどを用いて、基材に肉盛りをしていきます。先ほどの溶射とは違い、肉盛り材と基材の界面は金属結合しています。よって、肉盛り材が剥離する心配は、ほとんどありません。ただ、基材に与える熱影響は大きくなるので、LCと比べた場合、肉盛り施工後の歪量は大きくなりやすくなります。また、一般的には、職人の技術で肉盛りをしていくので、かなりの熟練した技術が必要となります。ただし、この技術さえ、身に着けることが出来れば、圧倒的に設備投資コストは、他の技術に比べて低くなります。

3つ目に紹介するのがPTA肉盛りです。いわゆるプラズマ粉体肉盛りとも言われます。こちらの技術も、先ほど紹介した肉盛り溶接と同じく基材を溶融させながら肉盛りをするので、肉盛り材と基材の界面は金属結合をしています。そのため、先ほどと同じように肉盛り材は剥離するようなことはありません。PTA肉盛りの肉盛り材は、粉末を使います。PTA肉盛りは、一般的に6軸ロボットを使って肉盛りをすることが多いので、条件をきっちり出してやれば、再現性も高く量産に向いた肉盛り法とも言えます。設備の見た目ではLCと非常によく似ています。LCとの違いは、粉末を溶かすための加熱源が、PTAの場合、はプラズマ加熱、LCの場合はレーザ加熱になります。LCとの違いについては、一回に肉盛りできる量に差があるという点になります。PTA肉盛りは一般的にLCと比較しても多くの量を肉盛りすることが可能です。しかし歪量はLCと比較して大きくなりやすいです。

最後にLCに一番近い技術として、パルスレーザとワイヤーを使ったレーザ肉盛りについて説明します。この技術はよくLCと混同されやすいです。ワイヤーを使ったレーザ肉盛りは、φ1程度のワイヤーをYAGやファイバーのパルスレーザを使って、溶融させ、基材に溶着させる技術になります。ワイヤーはロボットでは無く、手動にて肉盛り加工を行います。富士高周波で行っているLCとの違いは、レーザ発振器は、CW(連続発振)ではなく、パルスレーザを使用しています。肉盛り材は、粉末ではなくワイヤーです。肉盛り材の供給は自動ではなく、手動で行う点が違います。

2-3 レーザクラッディングの仕組み

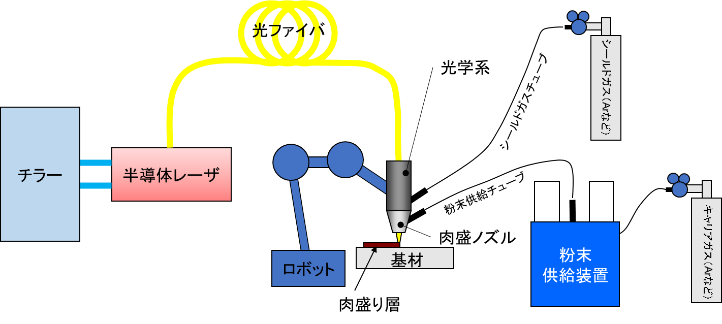

Fig.4にLCの装置構成の概略図を示します。半導体レーザを光ファイバを介して、レーザ光を伝送し光学系でレーザ光の形状を整形し、基材に照射します。光学系の先端には粉末供給ノズルが付いており、そこから、粉末が同軸上で供給されます。粉末は、別途設置の粉末供給機からチューブを通して粉末供給ノズルに送られます。

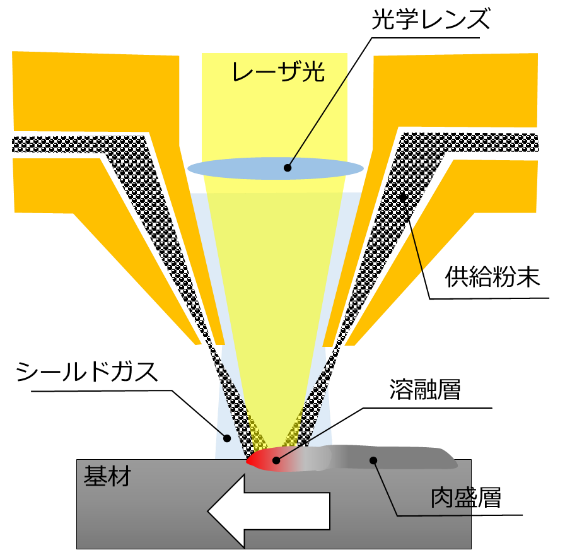

また、加工点における酸化を防ぐために粉末供給ノズルには、シールドガス(アルゴンガスや窒素)を供給します。Fig.5に粉末供給ノズルの模式図を示します。まず最初にキャリアガス(アルゴン、窒素)と共に粉末がノズルに供給されます。粉末は、加工点において集束するように供給されます。粉末量が安定するまで、5秒から20秒かかります。その後、ノズルの中央部から、シールドガスを供給します。そして、レーザ光を照射し、粉末及び基材を溶融させながらレーザ光を移動させることで、連続的に肉盛り層が形成されます。

2-4 LC施工における品質評価

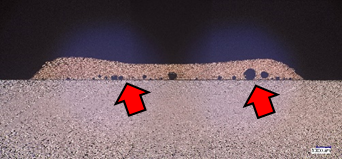

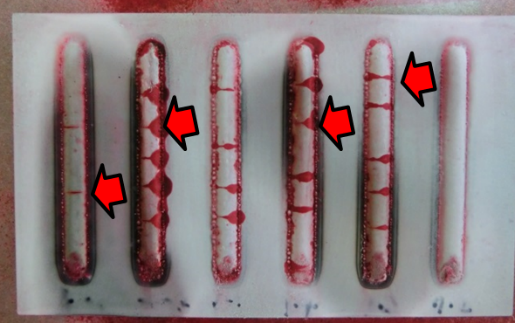

LC施工における品質評価について解説します。肉盛りは、お客様が指定した肉盛り材料を規格の厚み及び範囲に肉盛りができれば良いとされています。また、その肉盛り部は、規定の硬さ、Fig.6のような内部欠陥(ブローホールなど)、Fig.7のような外観欠陥(クラックなど)などが無いことが必要です。しかし、内部欠陥に関しては、切断検査などの破壊検査で確認できますが、単品物である場合それはできません。よって、内部欠陥の確認の実情は、仕上げ加工を行った時に表面にブローホールなどの欠陥が出ていないかを確認するにとどまることが実情です。しかし、外観検査で、内部欠陥以外の項目は確認できます。肉盛り高さや範囲はノギスなどで確認できます。表面硬さに関しては硬度計、クラックに関してはカラーチェック、磁気探傷で確認できます。

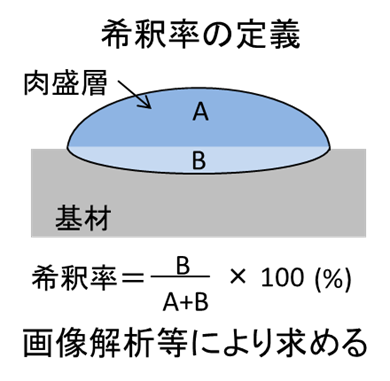

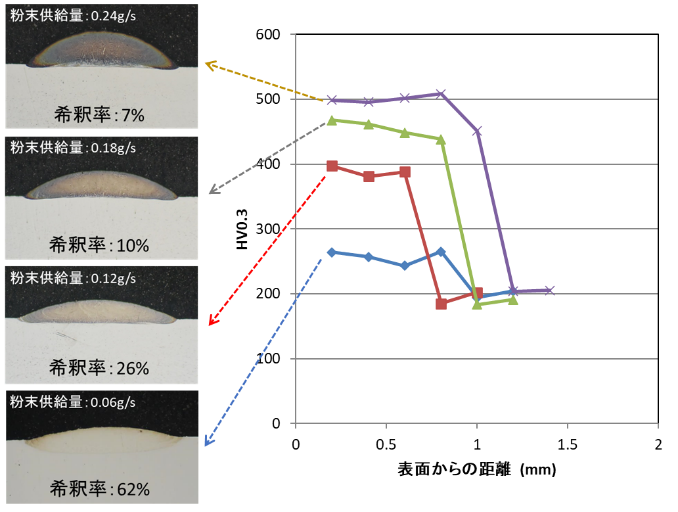

最後に品質評価の基準として重要なものとして希釈率があります。希釈率とは、Fig.8のように定義されます。この希釈率が変化する事で、どのような影響があるのかについてFig.9に示します。基材にSUS304(硬さHV200)、肉盛り材にステライトNo.6(LC後硬さHV500)を肉盛りした時、希釈率が上がれば上がるほど、硬さが低下しているのが分かります。よって、希釈率という品質確認は、正確には切断検査(破壊検査)をしなければわかりませんが、表面硬さを測定することによって、バックデータを持っていれば、非破壊検査である表面硬度でおおよその希釈率の推測はできます。希釈率が上がれば上がるほど、肉盛り材の本来持っている機械的特性が失われていきます。LC加工は、およそ5~20%の希釈率でコントロールすることが多いです。

2-5 LCのパラメーター

LCの条件パラメーターは、レーザ焼入れに比べ、数多くのパラメーターが存在します。パラメーターの一覧をTable2に示します。LC施工においては、これらのパラメーターが複雑に絡み合い肉盛り品質が決定します。

【Table2 LCのパラメーター】

| パラメーター | 単位 | 備考 |

| 出力 | W、KW | 希釈率や肉盛り高さに影響 |

| スポットサイズ | mm | 丸形、矩形などがあり、ノズルの種類による制約あり |

| 走査速度 | mm/sec cm/min |

希釈率や肉盛り高さに影響 |

| 肉盛り粉末 | – | コバルト、ニッケル、鉄ベースが主流、その他非鉄金属もあり |

| 粉末粒度 | μm | LCは50~150μmで使うことが多い |

| 供給粉末量 | g/min | ノズルの種類により、調整 |

| キャリアガス | ℓ/min | 粉末種類や粒度により、調整 |

| シールドガス | ℓ/min | ノズルの種類により調整 |

| 基材材質 | – | 肉盛り材質との相性を検討する必要あり |

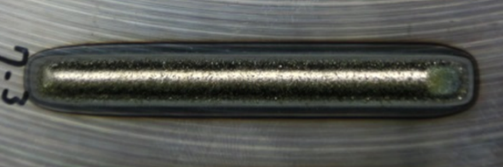

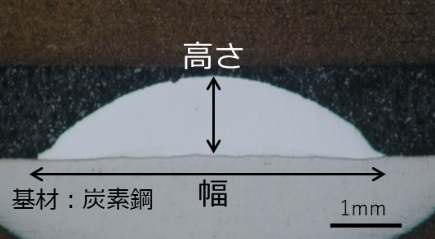

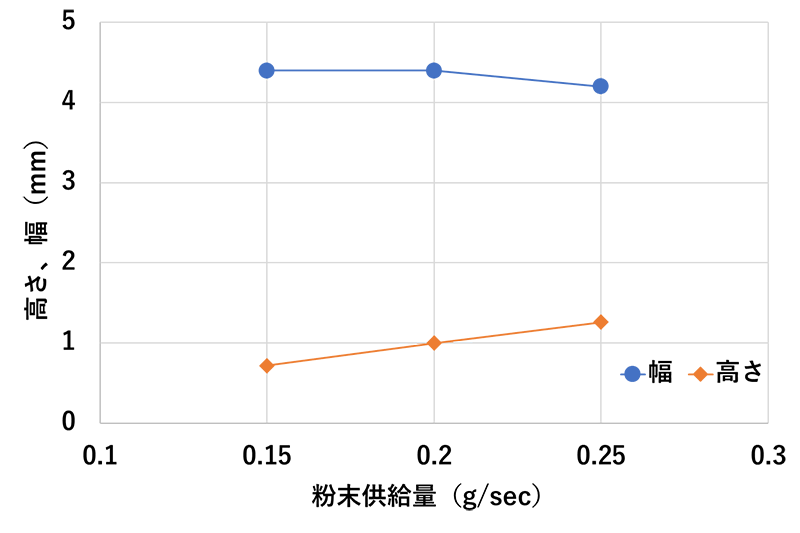

一例として、出力1.4KW、速度5mm/min、スポットサイズ5×5mm、基材はステンレス鋼、肉盛り材はステライトNo.6でLCを実施した肉盛り外観をFig.10 に示します。Fig.11 には、切断写真を示し、高さと幅の基準について記載しています。

これらの条件を固定し、粉末供給量のみを任意に変化させたときに肉盛り高さや幅にどのような変化があったかをFig.12 に示します。肉盛り高さに関しては、粉末量を増やすにしたがって、肉盛り高さが高くなっていることが分かります。しかし、肉盛り幅に関しては、粉末量を増やしてもほとんど変化はありません。一般的に考えれば、供給粉末量を増やせば、肉盛り高さ、幅とも増える様に想像しますが、幅に関しては、ほぼ変化なしという結果になっています。これは、肉盛り幅は、スポットサイズに依存しています。以上のように何か一つのパラメーターを可変させることにより、肉盛り結果でも変化する部分、変化しない部分が出てきます。

3.まとめ

ここまで、LCの基礎的な事を解説してきました。レーザ焼入れでさえ、認知度が低い技術になりますが、LCに関しては、それよりもまだ認知度が低い技術と言えます。しかし、様々な業界で用途は多い技術と考えています。これらの資料を通して、皆様に正しくLCを知って頂き、上手に活用できる一助になれば幸いです。

関連サービス

この記事の執筆者

富士高周波工業株式会社 代表取締役

後藤 光宏

特級金属熱処理技能士/レーザ加工管理技術者名誉1級/滋賀県立大学 博士課程 在学中

小学生から大学までは野球漬けの日々を送る。

大学卒業後はポンプメーカーに1年間従事した後、2004年に富士高周波工業(株)に入社。

2008年からレーザ焼入れの開発に従事し、2018年に代表取締役に就任。

オンライン名刺はこちら